Beskrivning

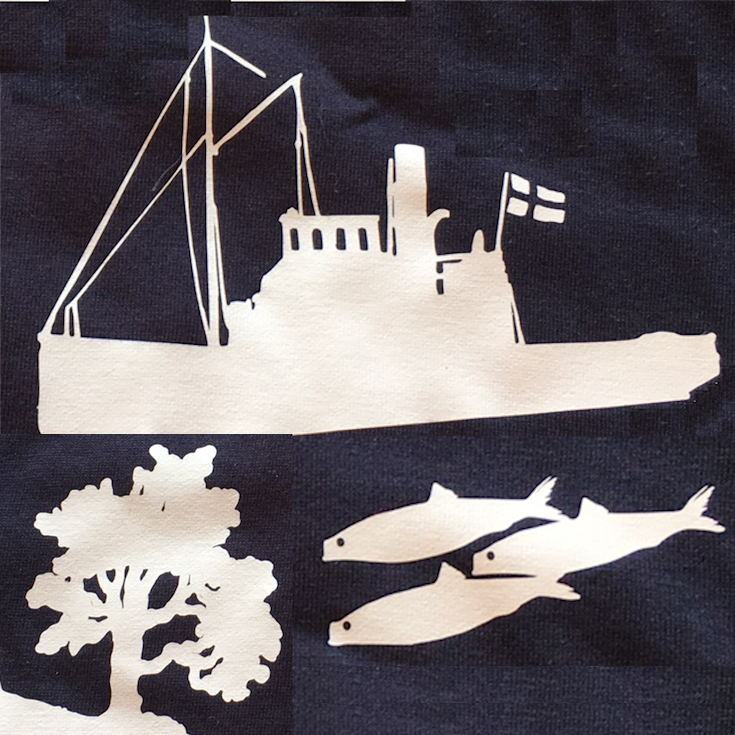

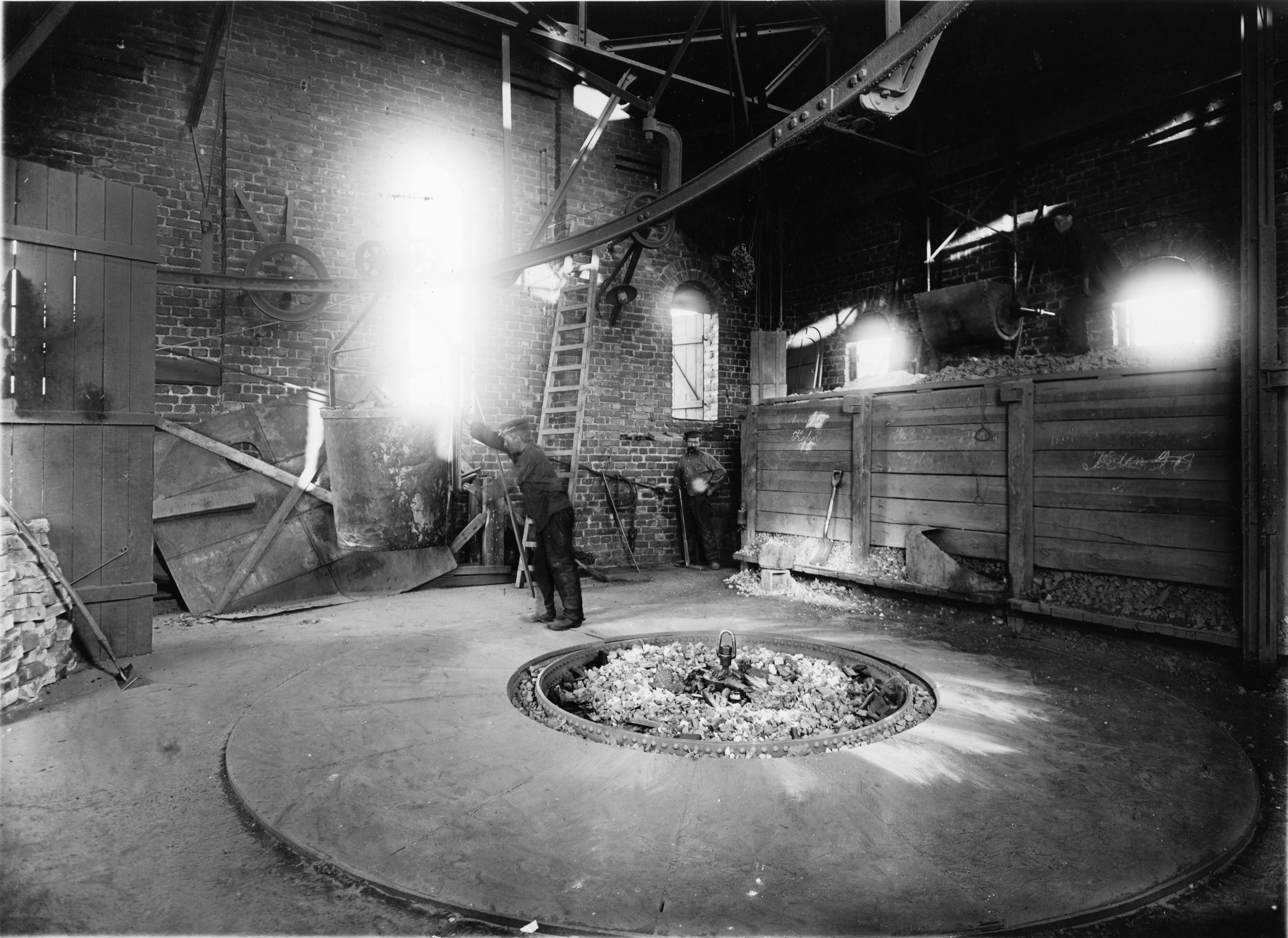

På den här platsen låg järnbruket med sina två masugnar. Nu ligger Roslagsgjuteriet här och järnbrukets byggnader är klädda med plåt. Masmästaren hade högt anseende och också stort ansvar för hela järnframställningen. Han avgjorde hur mycket kol, kalk och malm som skulle hällas i masugnskransen och hur mycket det skulle hettas upp till, ca 1300-1500 grader. Järnet droppade sedan sakta ner i formar, stelnade och blev till tackjärn att sälja till kunder inom och utom landet. Ända till Japan har man hört. På höger sida ser vi den byggnad som flyttades från Eknäsgruvan i slutet av 1800-talet till denna plats. Den var ursprungligen spelhus, där hissanordningen till Laven fanns. Här är också vägen där linbanan svepde fram med sin last från Eknäsgruvan. Barbro Henrikssons som är uppvuxen i Herräng berättar: “I min hemtrakt Herräng, drivs en industri för framställning av tackjärn. De nuvarande industribyggnaderna uppfördes mellan åren 1900 och 1902 av brukspatron Fröding som då ägde Herräng. Förut hade det funnits masugnar i Bredsund och Kalvboda men dessa blevo nu framflyttande till Herräng. Det finns även rester kvar av dessa masugnar. . Redan år 1584 vet man säkert att malm bröts på orterna här omkring Herräng. Malmen som bröts på den tiden förädlades inte till järn utan såldes som råvara. Nuvarande ägare av Herrängs bruk är Svenska Handelsbanken med disponent Elof Hedendahl som platschef. Brukets anläggningar består av: gruvor, krossanordningar, anrikningsverk, sintringsverk och masugn. De gruvor som nu bearbetas äro tre till antalet. Den största av dem är Eknäsgruvan där brytningen sker på ett djup mellan 80–125 till 170 meter. Den andra är Hägnadsgruvan där arbetet verkställdes på 140 meters djup. Sedan kommer Spatgruvan med ett djup på 90 meter. Vid Eknäs- och Hägnadsgruvornas dagöppning finns anordningar byggda för en hiss som löper i en stigort. Denna är 3 meter i fyrkant. Hissen användes till att transportera arbetarna ner till arbetsplatsen samt även föra upp det brutna berget. Från hissens bottenläge är orter sprängda åt olika håll. Den längsta är 500 meter lång. Allt arbete nere i gruvan sker vid ljuset från varje arbetares enskilda lampa- karbidlampan. Brytningen av berget verkställdes med hjälp av borrmaskiner. Dessa drivs av komprimerad luft och denna luft kommer från en anläggning av en kompressor, belägen i maskinverkstaden. Genom en rörledning transporteras sedan luften till ett magasin nere i gruvan. Efter borrningen av hål vilka varierar mellan 1 till 5 meters djup, laddas dessa med dynamit, tändhattar och stubintråd. I de flesta fall sker sprängningen vid skiftombytet då alla arbetare lämnar arbetsplatsen nere i gruvan. I orterna är rälsbanor dragna. På dessa forslas det sprängda berget medelst vagnar fram till hissen. Nu är det ordnat så att vagnarna kan skjutas in i hissen, en i taget. Den arbetare som sköter detta måste med en signalanordning tillkännage att den s k spelaren vilken sköter hissanordningen- att det är klart för uppfodring av berget. När hissen har kommit upp skjutes vagnen ur och in på en rälsbana som för till en våg. Där vägs hela vagnen och vikten antecknas på listor och efter detta får arbetarna sedan sin betalning. Vagnen transporteras vidare till en ficka, byggd ovanpå krossanordningen och där tippas berget ner i krossen som består av en s k tuggkäft (det är en stor krok gjuten av Martängjärn och sitter på en roterande axel). Genom den stora skakningen av tuggkäften mals berget sönder mot brytbrickor som sitter mitt emot skakanordningen. Under densamma är anbringat ett magnetbälte som drar de stycken till sig vilka innehåller järn. Dessa följer med men gråberget ramlar av och lagras i fickor för vidare transport till olika platser. När malmen är skild från Gråberget körs det till ett anrikningsverk. Detta sker med en linbana med burkar vilka rymmer omkring 400 kg. Vid malmens ankomst tippas det ned i en ficka. Från fickans botten går en ränna som delar sig till tre olika kvarnar. Kvarnarna drivs runt med elektrisk kraft. Inne i kvarnarna finns järnkulor som vid rotationen mal sönder malmen. Med hjälp av vatten som förut fanns i kvarnarna fördes malmen, nu kallad slig, ut i rännor. Dessa förs till separatorer och där renas sligen från andra ämnen. Nu fortsätter färden till en roterande rörkvarn. I denna finns både vatten och sten som vid rotationen mal sönder sligen än en gång och genom vattenfyllda rännor förs den sedan till ett annat slag av separatorer. Återigen renas sligen i dessa. Sedan förs det till en stor skopa vilken i ena änden är fäst vid en skakanordning. Av denna bringas skopan i rörelse. Sligen skiljes nu från vattnet och bildar ett fastare ämne i skopan. När denna blir för full skakas det överflödiga genom skopans rörelser ner på ett transportbälte av gummi. Av detta förs det till sligladan där det lagras på stora högar. För att få sligen till nästa etapp i framställningen använder man sig av ett skrapspel. Det är en stor skopa som medelst vajrar från ett elektriskt spel förs fram och tillbaka. Man tappar sitt innehåll i en ficka. Tätt under denna löper ett gummibälte. Med detta föres sligen till blandaren, en stor tratt som roterar. Där blandas sligen med ett brännbart ämne, kocks eller träkolsstybb. Av detta har man nu bildat en mörk porös massa. Och denna massa förs nu med en hissanordning upp till de stora pannorna i sintringsverket. Där bränns det nu till ett fastare ämne- sinter. Nu är detta glödhett och tippas av på stora plåtbord. Och därifrån skyfflas de ner i vagnar som transporterar dem till den s k sinterladan. Medelst vagnar föres nu sintern upp till hyttkransen som är hyttans högsta våning. Där uppe är det fickor byggda för varje material som skall användas vid varje sättning i masugnpipan. Materialen består till stor del av sinter, kalk, den och en liten del kisaska. När s k träkolsjärn tillverkas användes träkol till blandningen för att få den hetta i masugnen som behövs. Vid tillverkningen av kockstackjärn användes kocks för att få hettan att kunna smälta all till en kokande massa. För att få ner bladningen i masugnen lägges den i em stor tratt, kallad mål. Då masugnen gör sina sättningar försvinner blandningen genom trattens öppning, ned i masugnen. På ugnen finns de s k former där arbetarna kan se när det är färdigt att tappa järnet. Under den perioden som nu sker frigör sig slaggen från järnmassan. Eftersom slaggen är lättare ligger den som ett lager ovanpå och detta tappas ut genom ett hål och rinner ned i en vattenfylld bassäng. Där finns det linbaneburkar nedsänkta vilka lyftes med en talganordning. Slaggen förs nu ut till en särskild uppslagsplats. Mitt emot slagghålet sitter järnhålet varifrån tappningen sker. Detta hål är igenmurat och före varje tappning öppnas hålet med hjälp av en gaslåga. Genom hålet flyter järnet ut i järnrännorna som är murad invändigt och ner i det s k kokillbanorna. Dessa äro avdelade så att när järnmassan stelnat bildas det järntackor. Vikten på dessa varierar mellan 20-50 kg per styck. Och när järntackorna stelnat lyftes de ur kokillerna med en magnet. Sedan lastas järnet på vagnar för att vägas och lagras på särskilda platser. Efter varje tappning sättes järnhålet igen med en massa tillverkad mest av lera. Detta trycks dit med en luftkanon. Det finns skilda slags järn t ex manganjärn eller gråjärn som är en svagare sort. Sedan halvvit- eller vitjärn vilket är hårdare. Dessa sorter tillverkas på Herrängs bruk men mest gråjärn. Prover tas på varje tappning för att avgöra hur stor svavel- och kiselhalt järnet innehåller. Ju lägre halterna är desto bättre är järnet. Från järnupplaget vid hyttan transporteras järnet ner till hamnen på en rälsbana och där lastas de sedan på pråmar och båtar som går både till svenska och utländska hamnar.